1978年,我家住的是泥砖茅草房的侧屋,爷爷住的主屋墙上有个小广播,学名是舌簧喇叭,每天早晚播放大队的通知、省广播电台的新闻和戏曲。

改革开放之后,短短四十来年,海量的国产消费电子产品一步步走到了我们的身边:黑白电视机、收录机、彩色电视机、个人电脑、功能手机、MP3播放器、智能手机、电动车……

万丈高楼平地起。有幸和这个伟大的时代同脉搏、共命运。一下过去40多年里中国现代电子整机制造发展中的六个故事和一步步走向供应链上游的嬗变过程。

一黑白电视机:从手工焊接到自动化焊接

电影《你好,李焕英》里,1981年,湖北襄樊宜城胜利化工厂的工人李焕英购买了厂里第一台电视机。

合肥无线电二厂是1950年代从上海内迁来的做模型的小厂。1974年,国产晶体管电视机出世。尽管技术上还不过关,市面上的电视机还是电子管的,但该厂认为是个很好的机会,决定弯道超车,上晶体管电视机项目,并成立电视机组,引进并仿制上海无线电四厂的4D4型黑白晶体管9寸电视机,取名为黄山牌,在电影中名为兴海牌。

总工张熹曾写过一篇回忆文章。传统的通孔焊接技术,有几个主要的步骤:电路板上钻孔、过孔装配、焊接、检验。元器件上都长了长长的脚。

电视机的生产过程,是靠工艺控制来保证的。张熹联系了上海无线电十八厂(即飞跃牌电视机)的一位远亲,他正巧在工艺科工作。张熹就通过亲戚关系,带回了电视机生产工艺文件。

1981年,工厂从北京争取到五万台日本夏普12寸黑白电视机的散件,于是引进了日本的自动焊接技术,又引进了电视信号发生器、质量测试仪器和波峰焊机等一些必要的设备,组建了现代化流水线,生产效率大大提升。《你好,李焕英》中的电视机对应的就是这个时期的产品,一台卖450元,还需要凭票。

因为日本散件要用宝贵的外汇购买,要由北京来分配,配额有限。1982年,合肥无线电二厂又回头采用国产零部件制造黑白电视机。不过,回过头来做国产机,在技术上是个大——高价引进的波峰焊机搁在一旁睡觉,工人又要采用手工焊接。毕竟采用自动焊接是一个系统工程,没有技术科室的配合,仅仅靠车间单打独斗是不行的。于是工艺科下生产车间一起做试验,取得成功后,最终推动了波峰焊接的工艺改革,以致全厂各车间告别了手工焊接。值得说明的是,插件还是要靠人工。

1980年代,无线电爱好者通过《无线电》等杂志邮购收音机套件、电视机套件,然后在家里手工焊接、调试,无需票证不用排队,没有中间商赚差价。我的初中同学杨永强告诉我,他家花300多元委托物理老师李瑞林焊了一台这样的纯手工打造产品。我的中学校友、格科微创始人赵立新回忆,他家在上世纪80年代组装松鹤牌自行车(由三线厂湘华机械厂提供散件),一辆可以赚30元,因为上海的凤凰和永久供应都很紧张,还要票证。

1991年春节,我家里添了一台上海产凯歌牌14寸黑白电视机,2001年换成了康佳电。

二彩电高频头引入表面贴装技术

1、机械调谐器采用手工焊接

传统黑白电视机采用机械调谐器,电视机上有一个大大的旋钮,后来发展到两个大旋钮。

我在网络上找到了一个机械调谐器生产案例。上个世纪,青岛电子元件一厂是山东省电子工业系统生产电视机调谐器的唯一生产企业,起步如下:1975年,青岛电子元件一厂试制全国联合设计的VHF甚高频机械调谐器的任务,当年研制出样品,定型为KP12-2型。之后,进行模具制造和试生产,1977年8月开始小批量生产,当年生产500只。1980年,该厂接受了试制UHF特高频机械式调谐器的任务。他们参照日本P24型调谐器,于1981年6月试制出9只样机,定型为TJ2-2型,并开始规模生产。

2、组装彩电非常火爆

1970年12月26日,我国第一台彩色电视机在天津无线电厂诞生,但彩电显像管等关键部件仍需要进口,无法批量生产。此时,西方在普及采用集成电路的彩色电视机了,我们与之相差整整一代。

1972年尼克松访华之后,美国RCA差点与合作成功彩电,后来搁浅。1980年代,全国引进大大小小彩电生产线100多条,主要是从日本引进。当年,很多军工电子企业面临着一项严峻任务,就是军转民,要向市场找订单,而最能快捷见效的订单就是搞到进口批文,进口成套散件组装电视机, 然后在国内市场出售,经济效益来得很快。1986年,长虹机器厂倪润峰力排众议,从日本松下引进了当时最新一代的彩电生产线,为长虹成就日后的彩电大王奠定了基础。

1983年春节,中央电视台正式推出春节联欢晚会。自此,年三十看春节联欢晚会成为家家户户的固定节目。电视机产量开始爆炸性增长。

上面提到的合肥无线电二厂于1984年引进了日本JVC彩电生产线,购买JVC散件来生产,于次年调整为更为先进的三洋公司生产线。1986年,二厂和南京714(熊猫)厂引进德国汤姆逊的SABA彩电,更加先进,但考察时发现汤姆逊电视机的生产自动化程度高,全是自动插件,我国那时还没有自动插件机,靠人工插件,操作容易出差错。

到1987年,我国电视机产量已达1934万台,超过了日本,成为世界最大的电视机生产国,社会拥有量突破1亿台。

值得一提的是,尽管二厂衰落了,但合肥的白电制造产业延续至今,并成功进入产业链上游。电视电源巨头深圳航嘉就到合肥设了个大厂。2008年,国内第一条第六代液晶显示器件生产线在合肥投资建立,京东方终于成功做了起来。

3、电子调谐器用于彩电

彩色电视机使用的电子调谐器是电视接收终端中的重要器件,俗称高频头,完成接收放大、选通、变频、图声解调的过程,若其中有畸变和失真,会使接收的图像和伴音质量变差。

1970年代,飞利浦公司推出第一块表面贴装集成电路,这是一种纽扣状微型器件,后来发展成小外形集成电路,它的引线分布在器件两侧,呈鸥翼形。由于表面贴装器件无引线或短小引线,便于改善电子产品高频性能,因此应用在量大面广的彩色电视机电子调谐器上。下面是一个飞利浦的调谐器,用到了不少SMD元件,但也还有穿孔焊接元件。

1985年开始,国内的彩电调谐器工厂开始批量引进SMT自动贴片机生产线设备,开始批量生产以电视调谐器为代表的小型电子产品。从1985开始的五年时间共计引进了SMT自动贴片机约100台,形成年近千万只电视调谐器的生产能力,有效地满足了国内市场的爆发式需求。

为适应国内彩色电视机生产迅速发展的需要,上面提到的机械调谐器专业厂家青岛电子元件一厂于1984年12月与日本松下公司签订引进彩电用B型电子调谐器生产技术和设备的合同,1986年6月正式投产,当年生产18.39万只。该产品具有国际80年代先进水平,在电路技术上采用平面化谐振技术,从而实现了电子调谐器的薄型化。引进生产线后,该厂技术人员积极开展国产化工作,使每只调谐器的外购件用汇,从8美元降到4.3美元,提高了企业经济效益,为十几个彩电生产厂创名优产品和扩大出口,做出了贡献。

采用这样的调谐器后,通过遥控器来控制电视才成为可能。1980年代中期,我第一次听说遥控器,是附近有户人家的儿子去日本出差,给父母带回了一台日本原装彩色电视,可以在被窝里换频段。上世纪80年代末期,黄宏生初创创维、芯片大佬黄学良和祝昌华加入深圳先科激光,都是在研发彩电遥控器。

值得一说的是,青岛的家电产业是支柱产业,海信的黑电与海尔的白电是双强,海外市场做得也很好。海信电视和TCL电视(含美国老牌RCA、德国老牌汤姆逊)如今都在墨西哥生产并销往北美,与日韩品牌索尼、三星、LG进行PK。

三代工崛起——华为、中兴、小米起家

1、70年代石油危机后,电子专业制造服务(EMS)成为新商业模式

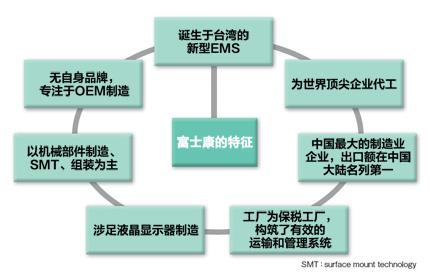

电子专业制造服务(EMS),亦称ECM(Electronic Contract Manufacturing),中文又译为专业电子代工服务。大家都知道的富士康就是代表性的EMS企业。

EMS公司主要是两个业务,一是高度自动化的PCBA产线,通俗说的就是焊电路板,工作人员主要是工程师和高级技工,男性居多;二是劳动密集型的整机组装和测试产线,通俗说就是装机,工作人员主要是心灵手巧的年轻女孩子。那个时候的电子厂都俗称女儿国,男工要靠关系才能进,入厂之后都是对象不愁、彩礼不要的!

1961年,EMS 行业最初由美国亚拉巴马州的 SCI Systems (2001年与新美亚合并)建立。1970年代,美国旭电Solectron公司的创建标志着EMS行业模式的开始。

1970年代爆发了两次石油危机,全球原油价格从1970年初的1.2每桶美元上升至1979年底的近每桶40美元,十年间累计涨幅高达30倍,由此造成了当时全球范围内的大通胀。在这个大背景下,劳动密集型产业从发达国家大幅转移,亚太地区就先后有了四小龙(中国香港、新加坡、中国和韩国)和四小虎(印度尼西亚、泰国、马来西亚和菲律宾)。电子专业代工业务(EMS)迅速发展并到发展中国家建立工厂,以大幅降低成本。中国改革开放后,尤其在1997年东南亚金融危机之后,出于维护成本、原材料可获得性和制造速度等原因的考虑,很多EMS厂家来到中国来设厂。

2022年全球前20大EMS企业为富士康、和硕、纬创、捷普、伟创力、比亚迪、环旭USI、新美亚、新金宝、天泓、贝莱胜、深科技、万特、佰电、卓能、FABRINET、SIIX、住商、IMI、光弘等。市场也有一些港资EMS产业,如VTech等。他们基本上都在中国有较大的产能。

中国本土新诞生了比亚迪、深科技、光弘科技、卓翼科技、立讯等大型EMS企业,为众多海内外客户提供制造工艺研发、采购管理、生产控制、仓储物流等完整的电子制造服务,主要是服务崛起的智能手机(消费电子)、工控(工业电子)、汽车电子等产业。

在上海愚园路附近长大的光弘科技唐建兴在2017年对这个行业有精辟的分析:全球前一百大的EMS企业,前十大的,在早期的时候都是美资的,包括伟创力、旭电、捷普、新美亚,到现在这些企业很多还在。当然到了中期,十几年前,就很明显的有些台资企业进入这个行业,而且也做得很大。

但是有个特点,现在大的企业,这些厂都搬到中国来了,主要两个原因,一个就是产业链集成的效果,第二个,确实也只有中国才能提供到这么多有效率、有技术的工人来完成这样一个产业,所以这几年,中国的本土企业,包括我们在内,其实慢慢也掌握了一些核心技术,在电子制造这一块,可以不客气地说,我们在品质上、在技术上一点都不亚于上述跨国企业,但是现在跟他们唯一有区别的就是我们还不够大,所以希望借助资本市场,能够迅速扩大我们的规模,跟这些国际上大的EMS企业争一日之长短。

2、华为起家时和外协厂合作

1980年代,华为和中兴起家的小程控交换机,本质上是一个专用计算机,采用了型号为Zilog Z80的8位单片机作为核心控制单元。

华为于1991年9月租下了深圳宝安县蚝业村工业大厦三楼,一层楼分隔为单板、电源、总测、准备四个工段,库房、厨房也设在同层楼。十几间床挨着墙边一溜排开,床不够,用泡沫板上加床垫代替。五十多名华为人开始了艰险的创业之路,最初是仿制,手工画电路板。

电路板是委托外协厂焊接的(备注:单层板穿孔焊接),当时没有任何自动测试设备,成千上万的焊点都是品质部的员工用放大镜一个一个地目测检查有没有虚焊、漏焊、连焊。首批BH-03 3台于1991年12月2日包装发货出厂。

1997年10月,我的华为工号已经是8148了,已经有数千名员工,年产值数十亿了。我在西乡工厂工作了近一年时间,主要参与的工作是FQC(终检)。电路板都是在外协专业厂生产的,有些产品已采用了16层板以及SMT工艺。西乡工厂组装整机并调测。若发现电路板有故障,需要修改焊点或者飞线,就拿着板子去补焊工段。

1999年,坂田生产中心投产,与德国FhG合作厂房布局和自动化设计,建立了六条SMT生产线。我此时已经在市场部,时不时带着客户去看。大家换上防静电衣服,穿上鞋套,贴片机在快速地运行,看上去很高级的样子,再没人认为是皮包公司了。

工艺专家Owen陈志光介绍:世界EMS巨头伟创力曾利用其遍布全球各大洲的生产基地为华为提供了通信基站的全球代工业务,免却漫长的海运流程(空运太贵会将豆腐盘成肉价钱),使得基站能很快到达目的地安装,这对华为的国际化很有帮助。我就是最早去海外基站的,对此点挺认可。

3、中兴手机起家时和代工厂合作,后自建产线,成为手机产业黄埔军校

《中兴通信》一书中记录了2003年中兴手机事业部购买了自动贴片机自建两条SMT产线的过程。里面提到华为、中兴和康佳的小灵通手机的主板是京瓷公司设计,EMS公司旭电来代工制造的。

正是因为第一波手机潮涌现的中兴手机有设计和制造能力,如今ODM(代工设计制造行业)的三强都是中兴创业系,而且都在上海(中兴第一和第二研究所所在地),他们是华勤(邱文生是中兴手机研发007号员工)、闻泰(张学政)、龙旗(杜军红博士)。

三星手机尽管迁移到越南,但也将不少手机委托给有千元机之王称号的华勤科技来设计制造。

4、小米起家也是和EMS合作

小米进入电子领域比较晚,《一往无前》一书中写了小米起家的时候,寻找EMS代工厂的过程。

(2011年,小米)与供应商的合作协议正在慢慢地达成,可未来小米手机的代工厂是谁,还没有任何进展。周光平的团队将包含富士康在内的全世界前几大代工厂列了一个名单,轮流去谈了一圈,但都无果而终。其实,越是的公司,和新品牌合作就越谨慎。他们的产能都是充足的,他们的资源,只愿意划拨给长期合作的老客户。

大家清点名单后,发现只有最后一家代工厂还没有彻底拒绝小米,那就是位于南京的英华达。如果这家英业达集团的子公司最终也拒绝与小米合作,那么这对创业者来说将是致命一击。而且,如果代工厂谈不下来,谈好了的供应商又有什么用呢?

2011年2月的这天上午,坐在南京英华达总经理办公室的张峰,正在等待一个叫刘德的人前来拜访。刘德来自一家他从来没有听说过名字的公司——小米。

英华达是小米唯一的希望,其实小米也是英华达未来的希望。小米愿意支付前期的研发费用,而张峰也给予了小米一个非常厚道的价格。这对于小米来说,是软件世界与硬件世界第一次握手的重要时刻。

当前光弘科技在中国、越南和印度等地都在为小米代工手机。

5、东莞诞生OPPO、VIVO,搬来华为,还有逝去的金立

从三来一补时始,东莞的电子产业就很发达,曾有一个说法是:东莞堵车,全球缺货。

1995年建立的诺基亚东莞工厂曾是全球最大的手机工厂,产品一部分内销,一部分出口。

2004年5月,段永平创立的东莞步步高第一款新机凌锐LR007上市,当时步步高还没有自己的牌照,使用的是牌照是天时达的。当时一起借用天时达牌照的还有同样从小霸王走出来的刘立荣创立的金立。源自步步高的OPPO和VIVO一直是在东莞自建产线。值得一提的是,近年OV也在走代工路线。

东莞金立成立于2002年,最早为天时达品牌打打下手。2005年拿到手机生产牌照后,金立开始生产品牌手机。金立的营销做的好,铺货的店面一度非常多。2017年11月26日,金立手机在深圳卫视举办《金立全面全面屏-超级发布会》,刘立荣信心满满。那天我正好从外面路过,完全没有想到,这是金立最后的辉煌,一个多月后就出事了。

深圳的一些产业搬到了东莞,最有名的莫过于松山湖的华为手机了,既有自己生产,也大量外发代工。

荣耀独立之后,总部设在深圳福田,生产都采用专业代工方式。

四从PC到iPod和iPhone,富士康在做成最大代工企业

富士康是在中国做大的,与世界工厂相伴而生近四十载。这点好比康师傅方便面,在中国的规模并不大,来到后迅速做大。

1974年,郭台铭在中国成立鸿海塑料企业有限公司,生产黑白电视机的旋钮。考虑到模具开得好不好直接影响产品品质,于是在1977年,好不容易蓄积起第一笔资金的郭台铭到日本买进模具设备,买地盖了自己的模具厂。不过,彩电的迅速崛起,不再需要旋钮,使得鸿海不得不寻找新的方向。

郭台铭敏锐判断,个人计算机将井喷式发展,最后进入寻常百姓家。富士康做大的关键一跳是因为个人电脑,让我们将时间线拉长一些来回忆历史。

1、富士康在PC的连接器和机壳上做成顶流

1983年,鸿海利用日本进口的新设备,开发完成计算机连接器,开始与计算机厂商建立业务关系。这也是鸿海正式进入PC领域的第一年。

1985年的时候,郭台铭自己跑到美国去开拓客户。郭台铭将鸿海的客户锁定戴尔、康柏、英特尔等国际PC大厂。为了省下在美国期间的机票钱,郭台铭租了汽车,直接聘请一个美国人当行销经理,司机、翻译、销售、地图一次解决,满美国跑,饿了就吃个汉堡解决,住最便宜的12美元的汽车旅馆。几年时间他跑遍了美国三十多个州,谈下不少PC的连接器订单。

富士康成为了鸿海第一个自主品牌,这个名字其实是吉祥兽狐狸(Fox)与连接器的组合。

1988年成立的富士康深圳工厂只有100多人规模,做接插件,是一个微不足道的小厂。正是人口红利爆发期,基本都是心灵手巧的年轻女工。当年,男工很难找到工作,深圳招工的惯例是10个女工一起才可以带一个男工进厂。

开工的第一年,电子厂条件非常艰苦,宿舍停电停水是常事。

海洋厂初期,是郭台铭的富士康转型的重要时期,所以他特别亲力亲为,不仅要管理人员手把手教员工操作,就连他自己时常进车间,与员工一起解决问题,只要是赶进度需要,他能待在流水线上干三天三夜。

1991年6月18日,鸿海在中国上市。有了钱之后,在深圳黄田、苏州昆山等地买地盖新厂。

在PC领域的第二个突破是机壳。

1995年郭台铭又盯上了很多厂商看不上眼的计算机机壳,开始抢生意。抢生意的过程中,富士康多年累积下来的基础技术实力发挥了大作用,比如模具技术。当时全球最大的电脑厂商康柏,一直由LG代工机壳,但LG总是无法承诺在规定的时间里完成订单。郭台铭乘虚而入,去和康柏的人谈:富士康可以比LG用的时间短,价格更低。十多天交了第一批货,全部合格,半年完成第一笔订单。

会做机壳之后,富士康顺便也为康柏做整机的组装。

2、富士康成为EMS企业的关键一条:电路板组装PCBA

如果仅仅如此,富士康还只是一家成功的结构件供应商,但郭台铭不满足于此,他一定要做关键零部件,就一定要建设SMT产线从事电路板组装(PCBA)业务,利润才能更高,也才能成为象伟创力和旭电那样的EMS公司。

1996年2月2日,富士康办完土地手续正式在龙华开建新厂区,仅仅用了4个月,1996年6月6日正式投入使用。早期为了避免盲目投资,富士康用了先接订单再盖厂房的模式,是接到一批电脑的订单,才开始去建工厂的。本来一个工厂从开建到投产,正常需要两三年,但订单在那里,等着交货,所以建工厂的速度特别快。

据说在龙华选址时,站在长满野草的荒地上,郭台铭以一种成吉思汗般的气魄,振臂一划,对当地政府官员说:看得见的土地我全要了。龙华园区的建成是富士康一个全新起点,这不再是一个帐篷了,而是一个没有漂泊感的家。郭台铭在接受《深圳特区报》采访时深有感触地说。

隔着梅观高速就是龙岗的坂田,也成为热土,华为从南山区搬迁过来,以及当年很火的神舟电脑进驻。梅观高速上开了一个口子连接华为和富士康。从这个角度来看,富士康与华为隔着梅观高速,相互成就。富士康东门连接高速,向着东方,所以又名朝阳门。

明锐理想冀运景回忆:2000年左右,为了提高检测速度和质量,富士康、华为、中兴等公司都不惜代价购买了日本欧姆龙VT-WIN2型AOI自动光学检测设备来替代人工目检,每台高达30万美元,来对每个焊点进行焊接质量检查。产线普遍采用之后以及国货加入竞争,现在的常规设备价格是二三十万人民币一台。

一条完整的SMT产线包括锡膏印刷(下图左1)、贴片(左3、4、5)、回流炉(最长设备)、AOI自动视觉检测(左2、6、9)等设备。

2000年左右,鸿海在中国是前33大企业,当时英业达、台达等电子业大哥大企业都排在了富士康前面。

2000年之后,富士康已经掌握了电脑系统集成、连接器、机箱、机壳、关键零组件等生产工艺,具备生产完整电脑的能力。

重要里程碑发生在2001 年,英特尔选择该公司代替华硕生产其英特尔品牌的主板!2001年鸿海以营业额新台币1,748亿元超越了台积电,成为中国第一大民营企业。

到2003年,富士康成为了全球台式电脑最大的专业代工厂商(EMS)。

3、2003年突破个人随身电子产品,从iPoD到iPhone

2003年春天一个普通工作日的下午,美国硅谷苹果总部大堂,谢冠宏拦住了iPod发明者托尼·法德尔(Tony Fadell),他拿出一个样品,和托尼·法德尔说,这是我们做的音乐播放器,比你做的好,就这样成功从中国英业达手里撬走了苹果。2007年,iPhone 1诞生。

2005年,富士康超越当时排名第一的伟创力晋升为全球最大的EMS厂商。在此后,富士康一直牢牢占据榜首的位置。截至2019年,富士康拥有了超过1800条SMT(表面贴装技术)生产线!

五从收录机代工到手机,光弘成全球EMS 20强

1、特区深圳是从消费电子起家的

蛇口工业区在1979年3月创办,创办时间早于深圳特区的设立,也被称为特区中的特区。长城开发于1985年在深圳蛇口工业区成立,是央企中国电子旗下子公司,从为希捷代工磁头和硬盘开始起家。长城开发于1994年上市,现已更名为深科技,进入世界EMS产业的20强之列。

1980年代初,深圳市城市建设规划委员会决定在如今的华强北一带规划建设一个以电子工业和来料加工为主的工业区——上步工业区。之后,有了中电系(与索尼有渊源的爱华电子、京华电子做收录机等)、华强系(华强三洋等)、赛格系(1989年成立做彩电显像管的赛格日立等)等电子相关制造业。当年,日系的收录机和WALKMAN是很好卖的!华侨城则有康佳的前身广东光明华侨电子工业公司,1980年生产收放机,1984年生产电视机。

2、中国EMS产业崛起

我1997年来深圳的时候,拿深圳户口要参加市政府组织的培训,老师说比亚迪做镍氢电池的成功经验是用廉价的劳工来替代昂贵的日本自动化生产线,大家都没想到今天的比亚迪以及中国产线的自动化水平却如此之高。比亚迪于2005年12月上市的燃油车F3卖得很好,是一代神车。比亚迪再接再厉、继续扩张,在垂直整合的战略部署下成立了EMS制造部门,2006年11月份正式成立。

2007年,比亚迪刚开始做代工业务的时候,和富士康有一些过节。富士康于是一度不让比亚迪汽车进入厂区,成为一段趣事。

我们来讲讲光弘科技(全球EMS 20强)的故事,我也特地探访了惠州总部,深入了解了其成长过程。

3、光弘科技为日资电子厂代工电路板

唐建兴在上海愚园路附近长大,1975年3月至1982年8月就职于上海市商业一局,任业务员,人生经历与收音机交集甚多。1975年他开始和收音机、收录机打交道,对红灯、海燕牌收音机和上海牌录音机非常熟悉,1978年他组装了第一台电子管磁带录音机,1980年拥有了第一台卡式收录机(四喇叭)。因为父亲在香港,1982年他申请到香港定居。由于从小对无线电感兴趣,他不愿遵从家人的安排,次年初进入日企香港三洋电机有限公司工作,当时生产的主要产品是卡式录音机。当年年底派驻刚成立的蛇口三洋。他是港干,工资按香港的标准,相当于内地工人的数十倍!1984年,华强三洋合资公司成立,他担任了收录机厂生产部主任,升任高级经理并主管生产,日企规范化的管理运作模式对他影响颇深。他一直在此工作到1997年底。

进入20世纪90年代后期,随着VCD、DVD等电子产品的兴起,三洋曾经引以为傲的录音机慢慢没落了。整个行业都不行了,当时华强三洋只能裁员。1997年12月,40来岁正值壮年的唐建兴离开了三洋,并于次年1月加入了光弘科技。唐建兴将积蓄连同离开三洋时拿到的补偿金,注入尚未盈利的光弘科技,占了一定的股份,并负责了整个公司实际运作。

1995年在惠州大亚湾一栋农民厂房成立的光弘科技,帮三洋一个做光碟机的部门为其中的激光头做PCB的贴片。

光弘引进的SMT(表面贴装技术)设备在1990年代属于很先进的技术,但重金购置的设备经常空在那里。唐建兴利用自己在行业多年积累的关系,找了一些不同的客户,做录音机、音响、电视机的都有,充实到客户群中。开始有的时候,因为本身技术不过硬,做出来不合格,不合格客户第二次就不来了。怎么样把订单落到实处,这个还是需要非常长的时间,所以有时候为了服务好一个客户,为了接一个单,要来来回回跑几十次。

唐建兴接了柯达一次性相机的单,为其加工上面的线路板。单接回来一看,制作很复杂,除了贴片、插件以外,还有一个工艺叫邦定,公司没做过。唐建兴只好到处找人帮忙,从一个朋友那里借了两台机器,才把客户忽悠过来。客户一时稳住了,但讲明下次来的时候,必须要看到实物在那里生产。这又把唐建兴难住了,只好再找朋友帮忙。后来,有一个朋友自告奋勇答应了,投资了邦定设备,把设备放到光弘的工厂里,这样公司才把这个订单接下来。

在1998年到2002年的时候,以SMT技术为主的PCBA行业增长较快,当时行业中日企比较多。得益于之前在三洋多年的工作经验,唐建兴对日企客户比较了解,建立了严格的质量体系。尽管认证严格,索尼、松下、爱华等日企,都陆续成为光弘科技的客户。

4、国产品牌手机和EMS相互成就

本世纪初的手机浪潮中,行业形势大好,手机只要能生产出来就能卖掉。一些品牌为了抢夺市场,即便PCB板焊接存在潜在的问题,也主张能上好螺丝就出货。手机用了一段时间之后,容易故障,一些国产品牌突然就没落了。

一次行业协会的饭局中,唐建兴碰到一位从事手机制造的先生。交换名片时,对方称赞道:光弘我知道,板子做的好!但双方当时并没有生意往来,这突如其来的夸赞让唐建兴十分惊奇。深入交流后才发现,原来当时光弘科技做的很多板都是通过手机方案设计公司间接供给对方的。我发觉不管从哪个供应商拿货,光弘生产的板都是最好的。对方赞不绝口。

2003年,公司正式进入移动通信系统设备行业,为中兴通信生产基站的收发器。2004年起,公司开始与TCL、联想等国产手机企业合作。2007年通过华为审核成为其供应商。

光弘科技一路伴随着中国手机品牌的成长而成长,主要的国产智能手机公司与领先的ODM公司都成为了光弘科技的客户,如华为、小米、OPPO、VIVO、荣耀、华勤、闻泰、龙旗等。光弘从制造迈向智造,也导入了不少国产自动化设备,最典型的是需要快速响应需求的AOI(自动光学检测)设备。

2015年开始,光弘科技在和上海毗邻的嘉兴设立工厂,进入工控类(如微型逆变器)和汽车电子类产品,对质量的要求就更高了。

伴随国产品牌走向海外,光弘也走出去,在越南、孟加拉国、印度等地都有了工厂,拥有了超过100条SMT贴片线体以及手机整机装配线。

六从GSM手机开始,中国走向产业链上游的芯片

今年,很多人为智能手机的部分产能转移而忧心忡忡。但也应看到中国电子产业已经成功走向产业链上游,并在芯片、自动化装备上都颇有建树。

芯片大致可分晶圆制造、芯片设计、芯片封装测试等三个领域,在2018年科创板建立之后,中国都取得了爆炸式发展。

从较强的芯片设计业角度来看,2022中国集成电路设计行业销售额约为5345.7亿元,同比增长16.5%。从最基础的晶圆制造来看,根据Knometa Research的报告,2021年底,全球 IC 晶圆产能达到每月相当于2160万片200毫米(八英寸)当量晶圆,中国的晶圆厂在其中拥有处理约 350 万片晶圆的产能,份额为16%,到2024年,份额预计达到近19%,而且中国在建的大部分新晶圆厂,都是归中国的实体所有。

第一跳、GSM改变了整个世界,中国芯因而大起步

个人消费电子产品是海量的,也是带动芯片大发展的核心动力。中国如果不搭上消费电子的伟大契机,芯片产业基本上没有机会做大。

1、日本晶体管发展的原动力是袖珍收音机。

1957年索尼首推TR-63,从一家一台收音机提升到一人一台,个人随身电子闪亮登场。从晶体管再到集成电路全产业链,日本从此走上了芯片快车道。时到今日,日本最强大的是晶圆制造的全系列设备(包括尼康和佳能的光刻机在内)与材料(如光刻胶等众多材料)。

2、美国硅谷和中国的芯片大发展原动力是个人电脑。

1977年,家用电脑苹果2火爆,1981年IBM推出PC,兼容机迅速在全球发展,中国成为重要制造基地。今天光辉闪烁的AI教主英伟达公司黄仁勋是在PC里内置显卡给大家玩游戏起家的。

3、中国的芯片产业是在自主设计的海量GSM机中成功起步的。

中国第一波手机潮靠的是大做广告。1998年开始,国产品牌GSM手机开始发展,并在2005年达到了顶峰。李玟代言波导。我曾有机会见过波导创始人徐立华先生,他告诉我波导是在深圳创立,后来才搬迁到宁波的,现在波导已成功转型为专业代工企业。

第二波手机潮是价廉物美的山寨功能机,减少一切不必要的费用。2006年,山寨机大爆发,热火延续到2010年。充满山寨精神的深圳传音就源自宁波波导,穿越时代走到了今天。同时,运营商渠道发展,中华酷联等公司借此渠道做大,这个词是傅军最早提出。

2004年,华为坚持走GSM道路,拓展出整网搬迁大城市马尼拉网络的机遇,找到了国产GSM基站的突围之路,华为与中兴全球建网,全球无数偏远地区都有了通信连接,价廉物美的国产GSM手机畅销全球,7美元一支起。

在这个过程之中,国产芯片大发展。深圳联发科、上海展讯、上海格科微、上海艾为电子、上海RDA(锐迪科)、汇顶科技等都在芯片领域大显身手。

4、智能手机和移动互联网再次改变整个世界,中国芯做大

2007年,苹果在我家附近的富士康深圳龙华工厂生产iPhone,第一代只支持GSM。

因为乔布斯满心期待的全触屏智能手机工艺是和中国供应链一起合作成功的,所以可以说,智能手机产业本质上是美中合作的硕果。

与此同时,日本的电子整机优势消失了。日本作为消费电子超级大国,在手机上一直是封闭市场,诺基亚最辉煌的时候也没搞定,但日本在智能手机时代也对外开放了。2008年,日本运营商软银引进iPhone 3G版,2012年开始,苹果在日本份额持续第一。值得一提的是,日本在芯片和器件、装备和材料上还是很牛的,转移到了供应链的上游。

Made in China从此日本制造,有了卓越品质。国产智能手机掉水里捞出来可以不坏,摔地上也可以不坏。八十岁老父亲于2015年入手一部区区数百元的低端智能手机,使用长达四年多也没坏。

每次新款手机发布,创新基本上都会和整机制造密切相关,如双卡双待与大音量、超薄、全面屏(屏下指纹)、多摄+光学变焦、美白瘦脸大眼长腿(AI)、大小折叠屏、集成卫星通信(天线最难搞)、三防(轻微防尘、防震、防水功能)等。

中国芯片产业在智能手机上再上一个台阶,最近火爆的华为MATE60手机中的主芯片麒麟9000S是一个典型代表,计算和存储可以算是大芯片。做得最好的是小芯片:触控和指纹、屏幕驱动、音频、图像传感器、射频、电源管理等等。

5、世界工厂中国走在第四次工业的最前列

中国展现了巨大的产业链整合能力,从制造走向智造,第四次工业更是融合了大数据、人工智能、物联网、机器人等前沿技术。随着人口结构的变化,人口红利确实在下降,但人才红利、基建和产业链优势却在持续增强。

中国依然是世界最大的智能手机制造中心,效率和良率最高,三星也将部分手机交给国内的ODM(如华勤)来做。

工艺专家万滨曾告诉我,中国一直是世界电子整机和模组工艺和制造技术的中心,富士康们的核心能力和资源依然在中国。围绕电子产品组装的各种器材、装备和材料也越来越多在中国生产和制造。苹果TWS耳机里柔性板焊接时遇到的重重困难是在深圳组织攻关成功的。

国产智能化装备产业爆炸式发展。我去明锐理想参观,就看到在不断发货到海内外!

工业4.0服务各行各业,以纺织机械为例,出口额已跃升世界第一,2022年55.37亿美元,记得早在1993年,我在无锡实习就是焊接电路板用于纺织产线。

6、中国大地在不断孕育和普及新生事物,大疆无人机是典型

我住过粤海门村,所属街道的大疆科技定义了消费级航拍无人机,这是人类历史上的重大创举,并引发了一场无人机产业!无人机成为了全球老百姓喜闻乐见的百货。

中国人口众多并且热爱生活,短视频业务在中国率先爆发,挤地铁和排队时也不怎么烦了。

老的电子产品也因中国力量而不断普及。智能马桶在日本历史悠久,要数千元。前些年进入中国家庭后,现在只要数百元起订。

7、电动汽车似大号电器,再次带动中国芯发展

电动汽车的历史非常悠久,但因能量密度太低及电网不够强壮而一直被燃油车压在地板上摩擦,只在公共交通(有轨和无轨电车)上持续下来。

2008年,比亚迪汽车获得巴菲特投资,拉开了中美合作的序幕。2020年特斯拉在上海临港的超级工厂开工,马斯克彻底摆脱破产之嫌而身价暴涨。电动车在中国爆发是和优良的基础设施分不开的,包括高标准公路网遍布农村、长途输电线和大量的快速充电桩。马斯克想必深有感触,他在社交媒体上感慨金门大桥下的防坠落网建设足足耗费了4亿美元和6年时间。

前几年,汽车芯片大缺货,给了国产芯片上车验证的千载难逢的机缘,验证通过后就是放量了。

经过40多年的高歌猛进,总会有所调整,但我们永远向前。